Dans le sillage des grands fabricants de chaussures de sport, leurs homologues du monde professionnel s'acheminent vers la personnalisation des produits pour répondre aux envies esthétiques et fonctionnelles des utilisateurs finaux.

Parmi les grandes retombées attendues de l’Industrie 4.0, la fabrication à la demande est une réalité dans l’univers de la chaussure de sport haut de gamme. Comme en témoignent adidas, Puma et Salomon qui proposent des semelles de Running personnalisées à la morphologie du pied et à la foulée des coureurs. Pour concevoir de tels produits, ces équipementiers sportifs s’appuient sur des fournisseurs de scanners dédiés. A commencer par HP avec sa Fitstation. Il s’agit d’une plateforme logicielle et matérielle qui récupère, à l’aide de caméras embarquées, les données morphologiques du pied ainsi que les points de pression et l’analyse dynamique de la marche. Les données sont ensuite traitées par un logiciel dédié avant d’être transmises à une machine qui fabriquera les semelles par injection de polyuréthane. Laquelle y associe des polyols, isocyanates et des additifs grâce à des machines robotisées, conçues et développées par l’allemand Desma, un des leaders mondiaux des machines d’injection de polyuréthane pour le secteur de la chaussure.

Steitz Secura personnalise la semelle intermédiaire

La personnalisation des produits intéresse désormais de près les fabricants de chaussures de sécurité. A commencer par l’allemand Steitz Secura. Grâce à un partenariat noué avec HP et Desma, ce fabricant a démontré lors du salon A+A 2017 de Düsseldorf (Allemagne) la faisabilité de réaliser des chaussures de sécurité avec une semelle personnalisée à la morphologie de l’utilisateur. De quoi faire rêver des millions de salariés qui devront toutefois s’armer de patience, sachant que peu de fabricants d’articles de sport, à l’exception notable de Salomon, ont réussi à fabriquer à grande échelle des chaussures personnalisées.

Chaussures sans couture réalisées en une seule opération

Un rêve que caresse sûrement l’espagnol Simplicity Works. Dirigée par Adrian Hernandez, cette entreprise innovante a développé avec AMF, un fabricant de chaussures de sécurité, un nouveau mode de fabrication et de personnalisation de ces produits à des coûts inférieurs à ceux pratiqués notamment en Asie. C’est tout du moins ce que revendique la startup espagnole. Cette dernière a développé et breveté une technologie de collage 3D baptisée 3D Bonding, consistant à assembler en une seule opération la semelle et les éléments constitutifs de la tige de la chaussure. Tels que des pièces en cuir, polyester, microfibres et autres textiles techniques.

Production européenne à bas coûts

Ce procédé a pour avantage de réduire les coûts d’achat du cuir et de matières premières de l’ordre de 50% selon l’entreprise espagnole. En effet, au lieu d’être cousues comme c’est le cas traditionnellement, ces pièces sont préalablement disposées dans un moule ayant la forme d’un pied où elles sont alors assemblées par injection de polymère, une technologie élaborée en partenariat avec l’allemand Desma, qui fournit aussi les moules d’injection pour la fabrication des semelles. Une trentaine de secondes suffit pour réaliser l’opération d’assemblage 3D. Autre avantage : une seule machine permet de produire une centaine de milliers de chaussures par an. De quoi favoriser une production locale tout en diminuant l’impact environnemental lié au transport par bateau et avion des chaussures produites à l’étranger. Selon un calcul réalisé par Simplicity Works, à fonctionnalités équivalentes, une paire de chaussures produite au Vietnam coûterait 16,90 dollars contre 14,03 dollars avec sa technologie, soit 17% de moins, hors coût de transport.

Personnalisation esthétique et fonctionnelle

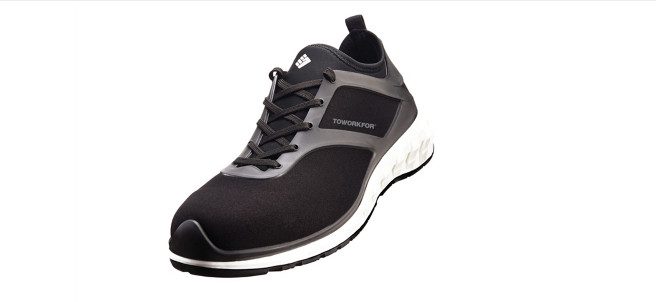

En dehors des aspects économiques, gageons que cette technologie de 3D Bonding suscitera l’intérêt des utilisateurs. En effet, l’absence de couture a pour effet de supprimer les sensations de gêne et d’inconfort tout en augmentant la longévité de la tige. « Grâce à l’assemblage 3D, nos chaussures sont quatre fois plus solides que celles qui sont cousues car elles ne sont pas sensibles aux risques de pliure », souligne Yves Mulat, directeur commercial de Toworkfor, la marque commerciale d’AMF qui dispose d’une licence d’exploitation exclusive du brevet de Simplicity Of Works pour les chaussures de sécurité. La technologie d’assemblage 3D permet également de personnaliser les produits tant au plan fonctionnel qu’esthétique. Le client peut ainsi sélectionner les matériaux et les couleurs de son choix, mais aussi prescrire des protections en fonction des risques encourus.

Une première ligne de chaussures baptisée Infinity sous la marque Toworkfor vient d’être lancée. Fabriquées au Portugal par AMF, elles seront commercialisées dès janvier 2019 auprès du marché des distributeurs exclusivement. d’un point de vue fonctionnel, la semelle dotée d’une densité élevée a pour particularité d’amortir le choc talonnier et de limiter les vibrations. En outre, cette chaussure est fournie avec un embout en polycarbonate et une semelle antiperforation non métallique. « La personnalisation des produits est possible dès que la commande atteint 200 pièces », indique Yves Mulat, présent sur le salon Expoprotection du 6 au 8 novembre.

Eliane Kan

par injection polymère. © Toworkfor

Commentez